Ваша корзина пуста!

ЭД-20 уже более 30 лет остаётся самой популярной эпоксидной смолой в России и СНГ. В этой статье мы рассмотрим её свойства, отличия от других смол, укажем, где её можно и нужно применять, а где — не стоит, и объясним, почему она имеет индекс 20, и что всё это значит.

Основные свойства. Области применения, добавки.

Эпоксидная смола ЭД-20 — это эпоксидно-диановая смола с не менее чем 20 процентами эпоксидных групп в составе. Вязкая, имеет цвет от полностью прозрачного до слегка жёлтого.

Эпоксидная смола ЭД-20 в фасовке 3 кг.

Эпоксидная смола ЭД-20 в фасовке 3 кг.

Отверждается всеми видами отвердителей для эпоксидных смол (говоря о пропорции смола/отвердитель, отечественные продавцы и производители чаще всего имеют в виду пропорцию именно с ЭД-20, если не указано иное — или с её аналогом).

В отверждённом виде характеризуется высокой прочностью на разрыв и на сжатие, что является более-менее общим свойством всех эпоксидных смол, а также высокой твёрдостью (устойчивостью к царапинам), что свойственно уже не всем смолам. Минусом применения этой смолы без добавок-пластификаторов можно назвать колкость ЭД-20: при сильных ударах она колется, собственной эластичности у неё нет.

Основные области применения, где её свойства дают хороший результат:

- Склейка почти любых материалов (список того, что НЕ клеит эпоксидная смола, модно прочитать по этой ссылке).

- Напольные покрытия, особенно больших площадей, и ремонт трещин в полах.

- Мелкий бытовой ремонт.

- Пропитка стеклоткани (иначе говоря, изготовление стеклопластика).

- Судостроение и судоремонт.

- Кузовные работы: ремонт коррозии, тюнинг, обвес и т.п.

В зависимости от решаемой задачи смола может применяться как без добавок, меняющих её свойства, так и с ними.

Чаще всего добавляют пластификатор (он делает смолу устойчивой к ударам и нагрузкам “на изгиб” и “на скручивание”, которые непластичная смола переносит плохо). Помимо

основного действия, пластификатор делает смолу более жидкой, а для работы это очень удобно: ЭД-20 очень вязкая, перемешивать и наносить её нелегко,

особенно когда объём работ очень большой.

Не будет большой ошибкой сказать, что практически для любой задачи (за редким исключением) смола с пластификатором подходит лучше, чем без.

В последнее время любителей самостоятельно пластифицировать смолу становится всё меньше, поскольку теперь на рынке стало немало заранее пластифицированных смол. Почитать подробнее о самых популярных пластификаторах можно по этой ссылке.

Кроме пластификатора, в ЭД-20 часто добавляют загустители, придающие ей свойства шпаклёвки. Густая липкая тиксотропная масса перестаёт течь с вертикальной поверхности вниз и таким образом прекрасно помогает выровнять поверхность, что очень востребовано в кузовном ремонте, в ремонте полов, ступеней лестниц и т.п. О загустителях можно прочитать здесь и здесь.

Недостатки ЭД-20: где её применять нежелательно.

Теперь перечислим те отрасли применения эпоксидных смол, в которых использование ЭД-20 не даёт хорошего результата:

- Заливка столешниц.

- Прозрачные наливные (3D) полы.

- Бижутерия, прозрачные отливки и т.п.

Есть три серьёзные причины, которые ограничивают применение ЭД-20 в указанных областях.

- Эпоксидная смола ЭД-20 имеет высокую вязкость. Это означает, что после смешивания с отвердителем в полученной массе будут оставаться пузырьки воздуха. В жидких смолах эти пузырьки поднимаются вверх и лопаются. В густой, вязкой ЭД-20 они остаются. Да, существуют техники, позволяющие выгнать пузырьки принудительно (дегазация, горелка, фен), но все они могут помочь только в тонком слое, и к тому же сильно ускоряют реакцию. Ускорение реакции тесно пересекается с пунктом 2, идущим ниже:

- ЭД-20 не имеет никаких добавок в своём составе, из-за чего реакция отверждения протекает очень интенсивно. Это значит, грубо говоря, что каждая молекула эпоксидной смолы

реагирует с молекулой отвердителя. Реакция связывания смола-отвердитель экзотермическая, при этом выделяется тепло. Говоря на простом примере, если в смоле 20% добавок,

то нагревается только 80% смеси и итоговая температура ниже, а если добавок нет, то нагревается вся смесь и темература становится выше.

Это приводит к тому, что ЭД-20 при отверждении греется сильно нагревается. Дальше все зависит от теплоотдачи: в слое до 5 мм всё тепло отводится в воздух и этот эффект практически незаметен. А в слое 10-15 мм (особенно при большой массе) нагрев смолы опережает отведение тепла в воздух, и смола начинает закипать, деформироваться или трескаться. (кипение смолы — весьма неприятный процесс, выделяющиеся пары токсичны). При толщине слоя или массе смеси ещё большей возможно возгорание. Например, 20 кг ЭД-20 с реакционно-способным “агрессивным” отвердителем (например, ТЭТА), если оставить смесь в ёмкости и не налить тонким слоем, примерно через 20 минут самовоспламенится от избытка выделения тепла.

Важно понимать, как это сочетается с пунктом 1. Если не знать об этом свойстве смол, залить смолу ЭД-20 толстым слоем, а для удаления пузырьков воспользоваться феном, то это дополнительно усилит нагревание, и закипания будет не избежать.

Кроме экстремальных последствий нагревания смолы в виде кипения/возгорания, существуют и более "мирные", но всё же неприятные. Если, к примеру, подогреть смолу заранее (она станет менее вязкой от нагревания, этим часто пользуются вместо пластификации для облегчения работы) и нанести слоем около 3-4 мм на мебельный щит (как лаковое покрытие), а пузырьки удалить феном, то суммарного нагрева хватит для того, чтобы стандартный мебельный щит деформировался (его края загнутся вверх, как у блюдца). - Смола ЭД-20 не имеет никакой защиты от пожелтения, вызываемого ультрафиолетовым излучением, окислением кислородом воздуха и т.п. Соответственно, прозрачные заливки быстро приобретут тёмный жёлтый цвет.

Перечисленные свойства ограничивают применение ЭД-20 в декоративных целях. Для подобных задач лучше использовать декоративные, иначе говоря, литьевые смолы

Важные свойства в ГОСТ 10587-84. Аналоги ЭД-20. Химические характеристики.

Этот раздел сложнее предыдущих, но для тех, кто хочет всерьёз разобраться в обсуждаемом вопросе и понимать отличия между популярными смолами (к примеру, между KER-828 и ЭД-20), он абсолютно необходим.

Эпоксидная смола ЭД-20 производится по ГОСТ 10587-84. В ГОСТе заявлено 10 требований, которым продукция должна соответствовать, чтобы её можно было промаркировать как эпоксидную смолу ЭД-20. Нам важнее всего одно свойство, указанное в этом нормативе: массовая доля эпоксидных групп.

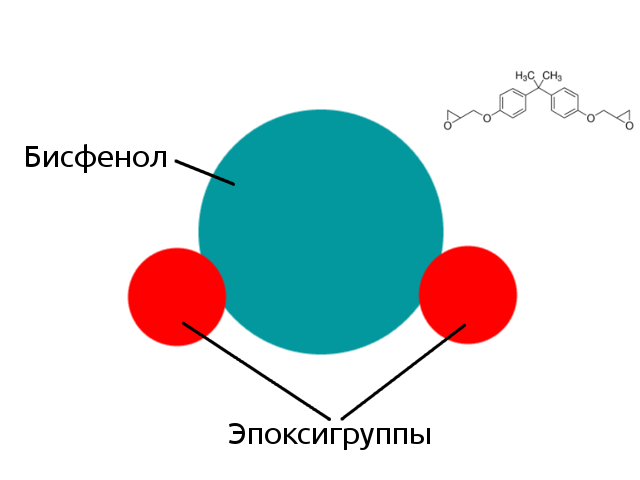

Молекула эпоксидной смолы (до соедниения с отвердителем, т.е. жидкая смола) в упрощённом виде изображена на Рис.1.

Рис.1. Молекула эпоксидной смолы с одним звеном Бисфенола А.

Рис.1. Молекула эпоксидной смолы с одним звеном Бисфенола А.

Такая (простейшая) молекула составлена из одной молекулы Бисфенола и двух эпоксидных групп. Молекулярная масса одной эпоксидной группы составляет 45 г/М, двух, соответственно, 90. Общая масса молекулы составляет 350 г/М. Вычислим массовую долю эпоксидных групп в процентах: (45*2)/350 * 100% = 25.71%. Далее для удобства мы будем округлять числа до целых.

В случае, если эпоксидная смола полностью состоит именно из таких молекул, доля эпоксидных групп в ней составляет 26%. В ГОСТе она была бы под маркой ЭД-26, была бы очень жидкой (чем меньше молекула, тем подвижнее жидкость) и светлой.

Молекула смолы, составленная из двух молекул Бисфенола, а не одной, и так же двух эпоксигрупп, даёт массовую долю последних уже в 14%. Марка ЭД-14 в ГОСТе есть, это высоковязкая смола, при температуре ниже +10°C она будет уже твёрдым телом, а не жидкостью.

Рис.1. Молекула эпоксидной смолы с двумя звеньями Бисфенола А.

Рис.1. Молекула эпоксидной смолы с двумя звеньями Бисфенола А.

Каким же образом можно получить марки ЭД-20 (или ЭД-22), если один бисфенол даёт 25%, а два — уже 14%? Всё просто, любая эпоксидная смола — это смесь молекул разной длины. Например, если мы имеем 70% молекул первого типа, с одним бисфенолом, и 30% молекул второго типа, с цепочкой из двух бисфенолов, то массовая доля эпоксидных групп составит 21.7%, и такая смола попадёт в допущенный ГОСТом диапазон (20.0-22.5 для ЭД-20).

Теперь взглянем на другую сверхпопулярную смолу, корейскую KER-828. В зарубежных нормативах принято вычислять не процент эпоксигрупп по массе, а эпоксидный эквивалент, EEW. Считается он так: масса молекулы делится на количество эпоксидных групп (которых в обсуждаемой теме всегда две). Для первой молекулы, которую мы условно приравняли к ЭД-26, расчёт был бы таков: 350/2=175, для второй — 610/2=305.

Так как данные для вычисления этих двух показателей используются одни и те же, несложно вывести и приблизительную формулу пересчёта одного в другое:

EEW = 4500/(массовая доля эпоксидных групп в процентах).

Спецификация (норматив) KER-828 допускает EEW от 184.5 до 190. Это значит массовую долю эпоксигрупп от 24.3% до 23.6%.

Интересно отметить, что в тексте ГОСТа для марки смолы ЭД-22 задана массовая доля эпоксидных групп до 23.6, получается, нормативы пересекаются. Можно возразить, что помимо массовой доли эпоксидных групп в ГОСТе есть и другие параметры, но все они являются либо показателями степени очистки, либо производными от массовой доли эпоксидных групп (вязкость, время желатинизации…), и ими можно пренебречь.

Упрощая ситуацию, не будет большим преувеличением сказать, что KER-828 вполне может (в зависимости от партии) пройти испытания по ГОСТу на соответствие критериям ЭД-22. Так же легко он может быть загущён до нужной степени (это делается добавлением небольшого количества бисфенола с нагреванием), чтобы пройти испытания по ГОСТу на соответствие критериям ЭД-20. Те, кто давно работает с эпоксидной смолой, могли заметить, что примерно с 2018 года смолы ЭД-20 жёлтого оттенка с подписью “Завод им Я.М.Свердлова” на рынке не встречается. Загустить смолу KER-828 бисфенолом выходит дешевле, чем синтезировать ЭД-20 с нуля (тем более, что завод по производству одного из двух необходимых компонентов — эпихлоргидрина — не работает в России с 2010 года, и эпихлоргидрин закупался импортный). Бисфенол же делает Казанский завод Оргсинтез, он доступен на внутреннем рынке.

— А.В.,RU-SMOLA © 2016 — 2025

➤ Есть что сказать или спросить? Пишите в комментарии: